Moldsonics & BOOXit erhalten EU-Förderung im Rahmen von DEREMCO

Rezyklate präzise verarbeiten – mit intelligenter Sensorik und smartem Produktdesign

Moldsonics und BOOXit wurden im Rahmen eines Open Calls des EU-Projekts DEREMCO als Umsetzungspartner ausgewählt. Gemeinsam arbeiten wir an einem industriellen Anwendungsfall, der zeigt, wie rezyklierte Faserverbundwerkstoffe zuverlässig in hochwertigen Kunststoffprodukten eingesetzt werden können – mithilfe intelligenter Sensortechnologie und durchdachter Produktentwicklung.

Was ist DEREMCO?

DEREMCO (De- & Remanufacturing for Circular Economy) ist ein EU-gefördertes Innovationsprojekt mit über 30 Partnern aus Europa. Ziel ist es, die wirtschaftliche und technische Wiederverwendung von faserverstärkten Kunststoffverbundmaterialien zu ermöglichen – und damit eine zukunftsfähige, kreislaufbasierte Kunststoffwirtschaft zu etablieren.

Das Projekt adressiert eines der drängendsten Probleme der Kunststoffindustrie: Wie lassen sich komplexe, verbundene Kunststoffstrukturen am Ende ihrer Nutzungsdauer effizient demontieren, wiederaufbereiten und in neue hochwertige Anwendungen überführen? DEREMCO liefert hierfür systemische Ansätze, bei denen Material, Design, Prozesse und Markt gemeinsam gedacht werden.

Mehr Informationen: https://deremco.afil.it

Gemeinsames Ziel: Hochpräzise Produkte aus Recyclingmaterial

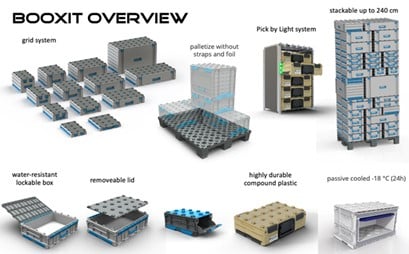

Im geförderten Umsetzungsexperiment bündeln BOOXit und Moldsonics ihre Kompetenzen:

-

BOOXit entwickelt eine neue Generation intelligenter, stapelbarer Mehrwegboxen, die ohne zusätzliche Umverpackung auskommen. Das erfordert höchste Maßhaltigkeit und Reproduzierbarkeit.

-

Moldsonics steuert eine ultraschallbasierte Sensortechnologie bei, die den Erstarrungsprozess des Kunststoffs direkt im Werkzeug überwacht. So können prozesskritische Parameter wie Schwindung und Kristallisation inline gemessen und gezielt geregelt werden.

Durch die Kombination aus Rezyklatmaterialien (bereitgestellt über das DEREMCO-Projekt), smartem Produktdesign und innovativer Sensorik entsteht eine skalierbare Lösung für den industriellen Einsatz – mit dem Ziel, Rezyklate selbst in High-End-Anwendungen wirtschaftlich nutzbar zu machen.

MoldUni – Die zentrale Auswerteeinheit für intelligente Sensorik im Spritzguss

In der DEREMCO-Umsetzung soll die Sensoriklösung MoldUni zum Einsatz kommen – die modulare Elektronikeinheit von Moldsonics zur Auswertung von Ultraschallsensoren, die direkt im Spritzgießwerkzeug integriert sind.

Während die Sensoren unsichtbar im Werkzeug sitzen und dort prozesskritische Zustände wie Kristallisation und Schwindung inline erfassen, wird MoldUni außen an der Spritzgießanlage montiert. Die Verbindung erfolgt über industrietaugliche, steckbare Schnittstellen, was eine schnelle Inbetriebnahme und hohe Flexibilität bei Werkzeugwechseln ermöglicht.

Funktionen und Vorteile von MoldUni:

-

Zyklusgenaue Auswertung der Sensorrohdaten in Echtzeit

-

Erkennung von Erstarrungsverhalten, Materialkonsistenz und Abweichungen

-

Schnittstellenkompatibel zur Maschinensteuerung

-

Universell einsetzbar für verschiedenste Werkzeugkonzepte

-

Robustes Design für den industriellen Dauereinsatz

Mit MoldUni wird die bislang verborgene Dynamik im Werkzeug sichtbar gemacht – ein zentraler Schritt zur datenbasierten Prozesskontrolle und zur sicheren Verarbeitung von Rezyklaten in anspruchsvollen Anwendungen.

Warum das wichtig ist

Rezyklate in der Kunststoffverarbeitung gelten nach wie vor als unsicher – zu inhomogen, zu unvorhersehbar. Genau hier setzt das gemeinsame Projekt von Moldsonics und BOOXit an: Mit datenbasierten Prozessen und intelligenter Überwachung wird die Qualität transparent und kontrollierbar gemacht.

Die eingesetzte Sensorik ist nicht nur ein Überwachungsinstrument, sondern ein aktiver Baustein zur Prozessoptimierung im Spritzguss. Unternehmen können dank dieser Technologie ihre Ersteinstellzeiten reduzieren, Ausschuss vermeiden und die Materialeffizienz verbessern. So wird ein echter Beitrag zur Nachhaltigkeit im Kunststoffspritzguss geleistet – wirtschaftlich messbar und technologisch skalierbar.

Zudem stärkt das Projekt die Akzeptanz für rezyklierte Kunststoffe in High-End-Anwendungen – etwa in der Logistik, im Automobilbereich oder in der Medizintechnik, wo Maßhaltigkeit eine zentrale Anforderung ist.

Über die Förderung

Dieses Projekt wird im Rahmen des EU-Projekts DEREMCO durch den European Regional Development Fund (ERDF) kofinanziert. Moldsonics und BOOXit wurden im Rahmen eines Open Calls als Umsetzungspartner ausgewählt.

Projektkennung: 101084037

Laufzeit des Gesamtprojekts: Dezember 2022 – November 2025

Disclaimer: Views and opinions expressed are however those of the author(s) only and do not necessarily reflect those of the European Union or the European Innovation Council and SMEs Executive Agency (EISMEA). Neither the European Union nor the granting authority can be held responsible for them.

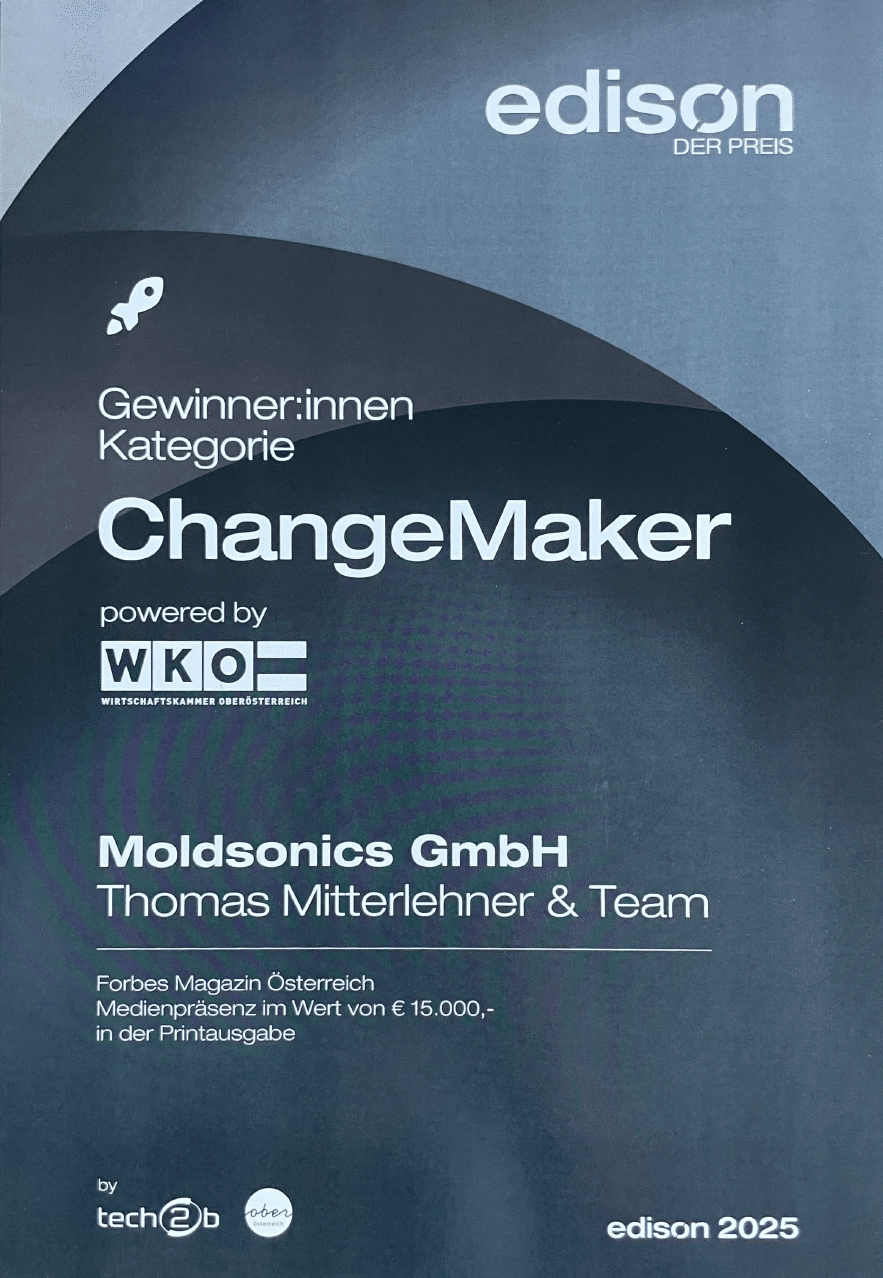

EDISON Preis ChangeMaker 2025 für Moldsonics

Wir freuen uns sehr: Moldsonics wurde mit dem EDISON Changemaker Award 2025 ausgezeichnet – einem Sonderpreis für junge Technologien, die das Potenzial haben, die Industrie nachhaltig zu verändern.

Der Changemaker ist eine eigene Kategorie innerhalb des EDISON Ideenwettbewerbs – vergeben von tech2b in Kooperation mit der WKO Oberösterreich. Anders als bei anderen Kategorien wie Greentech, Hightech oder Medtech kann man sich für den Changemaker nicht direkt bewerben. Die Auszeichnung geht an das Projekt, das aus Sicht der Jury das größte Marktpotenzial und die stärkste Strahlkraft mitbringt.

Warum Moldsonics?

Unsere Ultraschallsensorik misst wichtige Qualitätsparameter wie Fließverhalten, Erstarrung oder Verschleiß – berührungslos und direkt im Spritzgießprozess. Damit helfen wir, Ausschuss zu vermeiden, Energie zu sparen und Prozesse stabiler zu machen – besonders dort, wo Fachkräfte knapp sind und Effizienz zählt.

Das ist keine Lösung für den Moment – das ist Technologie, die Prozesse dauerhaft verändert.

„Wir haben etwas gebaut, das tief in industrielle Abläufe hineinwirkt – keine kurzfristige Lösung, sondern Tiefentechnologie für die Industrie von morgen.

Warum dieser Preis zählt

Der EDISON Award ist mehr als eine Auszeichnung. In einem mehrstufigen Prozess werden Ideen nicht nur bewertet, sondern auch weiterentwickelt: durch Coachings, Businessplanung und strategische Beratung. Wer als Changemaker ausgewählt wird, überzeugt nicht nur technologisch – sondern auch durch Wirkung, Relevanz und Umsetzbarkeit.

Wir bedanken uns herzlich bei tech2b, der WKO Oberösterreich und der Jury für diese Anerkennung. Und bei allen, die mit uns an dieser Vision arbeiten – kritisch, kreativ und mit Weitblick.

Wir stehen nicht am Ziel – sondern an einem sehr guten Ausgangspunkt.

Inline Sensorik im Spritzguss: Moldsonics live bei ENGEL & Smart Plastify

Was vorher keiner sehen konnte, machen wir jetzt sichtbar

Versteckte Daten sichtbar machen – direkt im Plastifizierzylinder.

Letzte Woche fand die Maschinenabnahme der Smart Plastify-Anlage bei ENGEL in Schwertberg statt. Im Zuge dessen durften auch wir unsere Moldsonics-Sensorik übergeben und erfolgreich in Betrieb nehmen. Im Mittelpunkt: SonicScan, das neue Sensorsystem von Moldsonics, montiert am Schutzgitter rechts über der Plastifiziereinheit.

Zum ersten Mal liefert SonicScan Live-Daten direkt aus den Schneckengängen – inline, berührungslos und ohne den Prozess zu beeinflussen.

Innovation im Einsatz: Unsere Erfahrung bei ENGEL

Welche Sensorik haben wir geliefert?

Bei Smart Plastify dreht sich alles um energieeffizientes Aufschmelzen beim Spritzgießen. Laut Sebastian Pütter lassen sich mit der Smart Plastify-Technologie – konkret mit der innenbeheizten Schnecke – bis zu 30 % Energie einsparen.

Um auch zu belegen, wie sich das Aufschmelzverhalten und die Homogenität der Schmelze dadurch verändern, haben wir eine weltweit einzigartige Sensorik an der Anlage montiert:

- Inline-Messung des Aufschmelzgrads in den einzelnen Schneckengängen

- Analyse der Homogenität der Schmelze am Düsenflansch

- Vollständig berührungslos und prozessneutral

Das Besondere: Mit SonicScan lässt sich ermitteln, wie sich die Schneckentemperatur auf die Qualität der Kunststoffschmelze auswirkt – direkt im laufenden Plastifizierprozess.

Warum das wichtig ist: Die Lehre aus dem Projekt

Ganz klar: Je weniger Energie verbraucht wird, desto besser für Umwelt, Ressourcen und die Wirtschaftlichkeit. Gleichzeitig muss in der hochpräzisen Kunststoffverarbeitung sichergestellt sein, dass die Bauteile alle Anforderungen erfüllen. Die Qualität der Schmelze ist dabei ein entscheidender Faktor.

Unser Ziel ist es daher, mit der Sensorik sicherzustellen, dass trotz reduzierter Energiezufuhr beim Aufschmelzen die Schmelzqualität erhalten bleibt – und Abweichungen sofort erkannt werden können.

- Sofortige Qualitätskontrolle der Kunststoffschmelze

- Früherkennung von Abweichungen

- Reduktion von Ausschuss und Materialverschwendung

- Energieeffizienz mit Nachweisbarkeit

Das Ergebnis: Ein Schritt in Richtung digital überwachter, nachhaltiger und reproduzierbarer Kunststoffverarbeitung.

Wie es weitergeht: Der nächste Meilenstein

Die Anlage tritt demnächst ihre Reise an den Bestimmungsort an – in die Smarte Demonstrationsfabrik Siegen (SDFS Smarte Demonstrationsfabrik Siegen GmbH).

Nach der Inbetriebnahme heißt es dann für Sebastian Pütter: Messen, analysieren, auswerten . und wir von Moldsonics werden ihn dabei selbstverständlich weiter tatkräftig unterstützen.

In Zukunft wird es außerdem möglich sein, dass auch externe Interessierte die Anlage nutzen können. Wenn ihr also an dem Thema interessiert seid und euch selbst ein Bild machen möchtet, meldet euch gerne direkt bei Sebastian oder mir.

Und als kleines Extra: Wir planen, auch das Spritzgießwerkzeug mit unserer Ultraschallsensorik auszustatten. Damit kann künftig der gesamte Prozess – von der Plastifizierung bis hin zum Entformen – durchgängig mit unserer Sensorik analysiert werden.

Sensorik, die aus Daten Werte macht.

Danke an Smart Plastify für die starke Zusammenarbeit und das Vertrauen!

Revolutionierung des Spritzgießens: Smart Plastify validiert Heiztechnologie mit Moldsonics‘ Ultraschallsystem

„Moldsonics wird uns mit ihrer Technologie entscheidende Erkenntnisse liefern, für die ich bisher noch keine technische Lösung gesehen habe – daher bin ich sehr gespannt auf die Ergebnisse.“

– Sebastian Pütter, Gründer & CEO, Smart Plastify

Bildrechte: Green Tech Startups Austria

Die Spritzgießtechnologie befindet sich im Wandel: Smart Plastify setzt mit einer innovativen Heiztechnologie neue Maßstäbe. Diese Lösung reduziert den Energieverbrauch signifikant und steigert die Prozessstabilität – insbesondere bei der Verarbeitung von Rezyklaten. Doch wie lässt sich diese Revolution in der Kunststoffverarbeitung messtechnisch präzise validieren?

Hier kommt Moldsonics ins Spiel.

Neudefinition der Kunststoffverarbeitung

Smart Plastify hat eine innovative, innenliegende Heiztechnologie auf Basis von Hochleistungsheizern entwickelt. Diese sind direkt in die Plastifizierschnecke integriert und ergänzen die herkömmlichen, außenliegenden Heizbänder, die weiterhin verwendet werden.

Durch den zusätzlichen dissipativen Wärmeeintrag der beheizten Plastifizierschnecke wird die Wärmeenergie gezielt in den Schmelzprozess eingebracht. Dies steigert die Effizienz der Wärmeübertragung erheblich, da die Wärme genau dort wirkt, wo sie benötigt wird.

Das Ergebnis:

- Höhere Wärmeübertragungseffizienz für einen optimierten Plastifizierprozess

- Reduzierte Abwärmeverluste, da die außenliegenden Heizbänder weniger Energie benötigen

Durch diese Weiterentwicklung wird die energieeffiziente Kunststoffverarbeitung auf ein neues Niveau gehoben. Doch um die Vorteile der Technologie nachweislich zu belegen und optimal zu nutzen, sind hochpräzise Messdaten unerlässlich.

Präzise Messung und Validierung mit Moldsonics’ Ultraschalltechnologie

Um die Leistung der internen Heiztechnologie von Smart Plastify zu validieren, setzt Moldsonics auf modernste Ultraschallmesstechnik.

- Messung des Aufschmelzgrades und der Inhomogenität der Schmelze: Direkte Analyse innerhalb des Plastifizierzylinders und der Düse

- Berührungslose Ultraschallsensorik: Der Sensor kommt nicht direkt mit der Schmelze in Kontakt und ist dadurch maximal robust

- Energieeffiziente und hochpräzise Messung: Keine Beeinflussung des Schmelzeprozesses

Die Ultraschall-Technologie erkennt selbst kleinste Veränderungen im Schmelzprozess, die mit konventionellen Sensoren nicht messbar wären.

Haben Sie eine ähnliche Messaufgabe für uns? Lassen Sie uns gemeinsam die beste Lösung für Ihre Anwendung finden. Kontaktieren Sie uns!

Moldsonics ist Teil der Green Tech Startups Austria 2025: Ultraschall-Technologie für Circular Economy

Moldsonics ist stolz darauf, als eines der Green Tech Startups Austria 2025 anerkannt zu werden – speziell in der Kategorie Kreislaufwirtschaft (Circular Economy). Diese Anerkennung unterstreicht unser Engagement für energieeffiziente Fertigungstechnologien, ressourcenschonende Produktionsprozesse und die Digitalisierung in der Kunststoffverarbeitung.

Bildrechte: Green Tech Startups Austria

Die Green Tech Valley Initiative präsentiert 215 innovative Unternehmen, die sich auf Nachhaltigkeit konzentrieren – ein Wachstum von 10 % im Vergleich zum Vorjahr. Moldsonics ist Teil dieser dynamischen und wachsenden Community, die den Übergang zu umweltfreundlicheren industriellen Praktiken beschleunigt.

Die wachsende Green Tech Bewegung

Die Nachfrage nach innovativen, umweltfreundlichen Technologien wächst rasant. Laut einer aktuellen Studie von Green Tech Valley hat sich das Green-Tech-Startup-Ökosystem in Österreich seit 2022 um 71 % erweitert.

Wichtige Geschäftsfelder der Green Tech Startups:

- Energie (38 %) – Lösungen zur Optimierung des Energieverbrauchs

- Kreislaufwirtschaft (21 %) – Förderung ressourcenschonender Prozesse

- Digitalisierung (17 %) – Effizienzsteigerung durch digitale Technologien

Diese Entwicklungen sind besonders relevant für die Spritzguss- und Kunststoffverarbeitung, wo nachhaltige Lösungen dringend benötigt werden. Als Circular Green Tech Startup spielt Moldsonics eine Schlüsselrolle bei der Reduzierung von Abfall, der Verbesserung der Energieeffizienz und der Förderung nachhaltiger Produktionsmethoden.

Warum unsere Ultraschalltechnologie zur Green Tech Bewegung passt

Unsere hochpräzise Ultraschalltechnologie ermöglicht eine nicht-invasive Echtzeit-Überwachung der Schmelzprozesse in der Kunststoffverarbeitung. Dies führt zu zahlreichen nachhaltigen Vorteilen, indem Hersteller Abfall reduzieren, Energie sparen und den Materialeinsatz optimieren.

Wichtige Vorteile des Moldsonics Ultraschall-Messsystems:

- Reduzierter Materialverbrauch – Hochpräzise Prozesskontrolle minimiert Rohstoffabfälle

- Verlängerte Produktlebensdauer – Verbesserte Materialanalysen sorgen für höhere Haltbarkeit und Zuverlässigkeit

- Erhöhte Energieeffizienz – Optimierte Prozessparameter führen zu geringerem Energieverbrauch pro Produktionszyklus

- Minimierung von Produktionsabfällen – Nicht-invasive Ultraschallmessung verhindert unnötigen Materialverlust

„Wir sind stolz darauf, Teil der Green Tech Startups Austria 2025 zu sein. Unsere Technologie hilft Unternehmen, ihre Produktion nachhaltiger zu gestalten, ohne auf Effizienz zu verzichten“

Erleben Sie Moldsonics in Aktion

Wir laden Unternehmen aus der Spritzguss- und Kunststoffindustrie, sowie technische Ingenieure und Produktionsleiter, dazu ein, zu entdecken, wie die Ultraschallmesssysteme von Moldsonics ihre Produktionsprozesse optimieren und gleichzeitig die Nachhaltigkeit verbessern können.

Lassen Sie uns gemeinsam die Zukunft einer ressourcenschonenden, energieeffizienten und nachhaltigen Fertigung gestalten.

Erfahren Sie mehr über Green Tech Initiativen in Österreich und unsere Rolle in der Circular Economy: 🔗 Green Tech Startups Austria