In diesem Artikel erfährst du, wo genau der Unterschied zwischen Körperschallsystemen und direkt messender Ultraschallsensorik liegt.

Spritzgießwerkzeuge sind unerlässlich für die Produktion von Kunststoffteilen. Dabei handelt es sich um ein Verfahren, bei dem Kunststoffgranulat in ein Werkzeug eingespritzt wird, das dann unter hohem Druck und hoher Temperatur geformt wird. Um sicherzustellen, dass das Verfahren ordnungsgemäß funktioniert, sind Sensoren erforderlich, um wichtige Qualitätsparameter während des Füllvorganges zu messen.

In der Spritzgussindustrie gibt es im Bereich der Schallsensoren zwei Haupttypen: Körperschallsensoren und direkt messende Ultraschallsensoren. Obwohl beide für die Überwachung des Spritzgießprozesses eingesetzt werden, unterscheiden sie sich in ihrer Funktionsweise und Anwendung.

In diesem Artikel werden wird der Unterschied zwischen Körperschallsensoren und direkt messenden Ultraschallsensoren bei Spritzgießwerkzeugen genauer erläutert.

Körperschallsensoren

Körperschallsensoren werden verwendet, um Vibrationen im Spritzgusswerkzeug zu messen. Sie sind in der Regel am Werkzeugrahmen oder an anderen strukturellen Elementen des Werkzeugs angebracht und erfassen Vibrationen, die während des Spritzgussprozesses entstehen. Diese Vibrationen sind ein Indikator für die Funktionsweise des Werkzeugs und können so beispielsweise für die

- zustandsbasierte Wartung von Werkzeugen

- Erkennung von Werkzeugschäden

- oder der Werkzeugqualifizierung

verwendet werden.

D. h. die Körperschallwellen, die sich in Abhängigkeit der auftretenden Werkzeugvibrationen ändern, werden interpretiert und bestimmten Schadenskategorien zugeordnet.

Körperschallsensoren können auf verschiedene Arten arbeiten, darunter piezoelektrische Sensoren, Beschleunigungsmesser und Laser-Doppler-Vibrometer. Piezoelektrische Sensoren wandeln Schwingungen in elektrische Signale um, während Beschleunigungsmesser die Beschleunigung messen, die durch die Vibrationen des Werkzeugs verursacht wird. Laser-Doppler-Vibrometer messen hingegen die Geschwindigkeit von Werkzeugvibrationen durch Beobachtung des Laserlichts, indem ein Laserstrahl auf die Oberfläche gerichtet und dann die zurückgeworfene Strahlung analysiert wird.

Direkt messende Ultraschallsensoren (Moldsonics Sensorik)

Direkt messende Ultraschallsensoren werden verwendet, um direkt am Spritzgießbauteil, also direkt am entstehenden Produkt, Qualitätsparameter zu messen.

Sie sind in der Regel an kritischen und qualitätsrelevanten Positionen im Spritzgießwerkzeug platziert und zeichnen eine charakteristische Ultraschallantwortkurve des Einspritz- und Nachdruckprozesses auf.

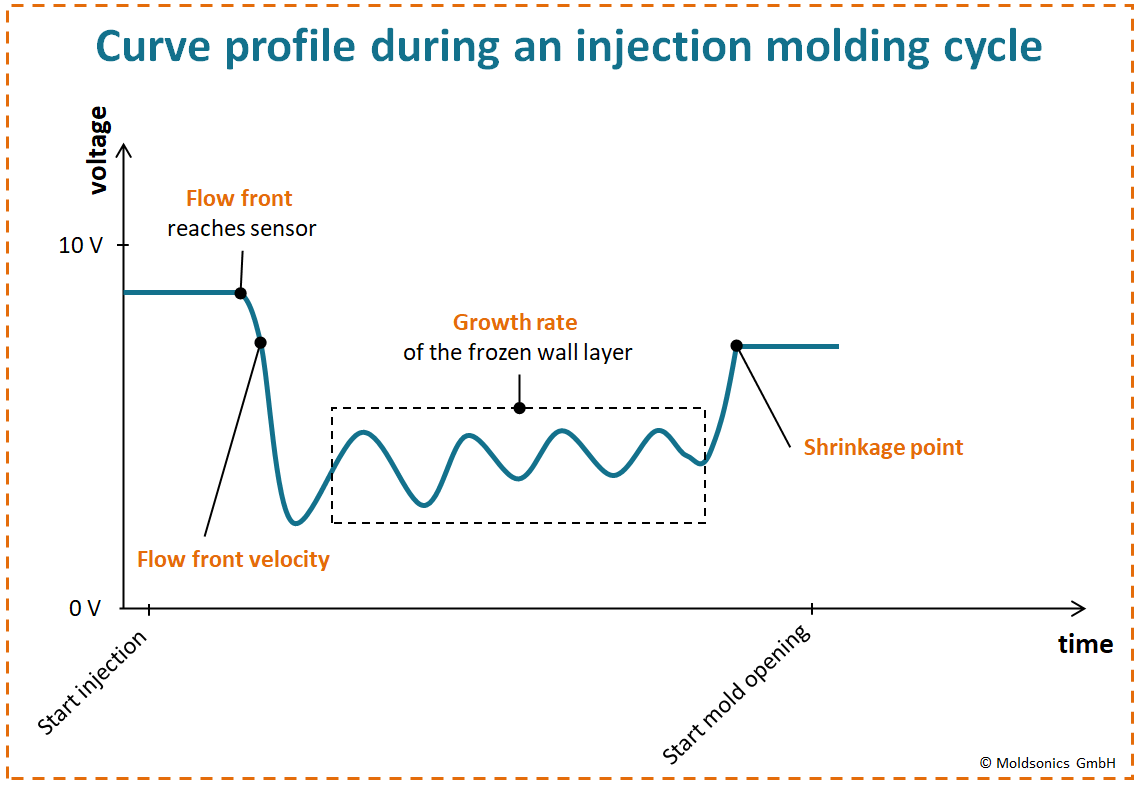

Charakteristische Ultraschallantwortkurve bei Verwendung direkt messender Ultraschallsensorik

Characteristic ultrasonic response curve when using directly measuring ultrasonic sensor technology

Die Funktionsweise basiert auf der permanenten Aussendung von Ultraschallwellen und der Analyse der zurückgeworfenen Wellen. Diese Sensoren nutzen den piezoelektrischen Effekt, um elektrische Signale zu erzeugen, wenn sie durch elektrische Spannung belastet werden, und umgekehrt, um Schallwellen zu erzeugen, wenn sie elektrischen Strom erhalten.

Die von den Sensoren ausgesandten Ultraschallwellen werden von der zu Kavitätswand sowie der zu messenden Kunststoffschmelze reflektiert und kehren zum Sensor zurück. Basierend auf der Laufzeit, die es dauert, bis die Ultraschallwellen zurückkehren, und der Intensität des reflektierten Ultraschallpulses, kann der Sensor verschiedenste qualitätsrelevante Parameter bestimmen. Dazu zählen:

- Die Fließfrontdetektion, also wann die Schmelzefront die Sensorposition erreicht

- Die Geschwindigkeit der vorbeifließenden Schmelze

- Die Erstarrungsgeschwindigkeit des abkühlenden Kunststoffs

- Das Abschwinden des Kunststoffbauteils von der Kavitätswand

- Das thermische Gleichgewicht des Spritzgießwerkzeugs

Der Einsatz dieser direkt messende Ultraschallsensorik in der Spritzgießbranche ist völlig neu. Die Messung einer charakteristischen Ultraschallantwortkurve kann bis dato nur mit der Sensorik von Moldsonics bewerkstelligt werden und ist somit einzigartig.

Der Einstatz dieser Sensorik ist nicht auf einzelne Branchen limitiert und wird aktuell auch schon in verschiedensten Branchen eingesetzt, einschließlich der Medizinindustrie, der Automobilindustrie, der Lebensmittelindustrie und der Spielwarenindustrie, um nur einige zu nennen.