Thomas Mitterlehner im Interview bei Toolplace

Thomas Mitterlehner von Moldsonics bei Toolplace: Wie unsere innovative Ultraschallsensorik den Spritzgießprozess revolutioniert

Bei Moldsonics sind wir immer bestrebt, die Grenzen der Fertigungstechnologie zu erweitern. Deshalb freuen wir uns besonders, dass unser Co-Founder und einer der beiden Geschäftsführer, Thomas Mitterlehner, kürzlich die Gelegenheit hatte, bei Toolplace über unsere neuesten Innovationen zu sprechen. In einem ausführlichen Interview beleuchtete Thomas die revolutionären Entwicklungen, die wir im Bereich der Ultraschallsensorik vorantreiben, und erklärte, wie diese Technologie den Spritzgießprozess von Grund auf verändert.

Moldsonics: Pionierarbeit in der Ultraschallsensorik

Seit der Gründung von Moldsonics im Jahr 2021 in Linz haben wir uns als Innovatoren auf dem Gebiet der Ultraschallsensorik etabliert. Was als interdisziplinäres Team aus Kunststofftechnikern, Mechatronikern und Messtechnikern begann, hat sich zu einem Unternehmen entwickelt, das hochspezialisierte Sensoriklösungen für die Fertigungsindustrie anbietet. Unsere Wurzeln liegen in zwölf Jahren intensiver Forschung, die es uns ermöglicht hat, modernste Messmethoden aus der Wissenschaft in praxisrelevante Anwendungen zu überführen.

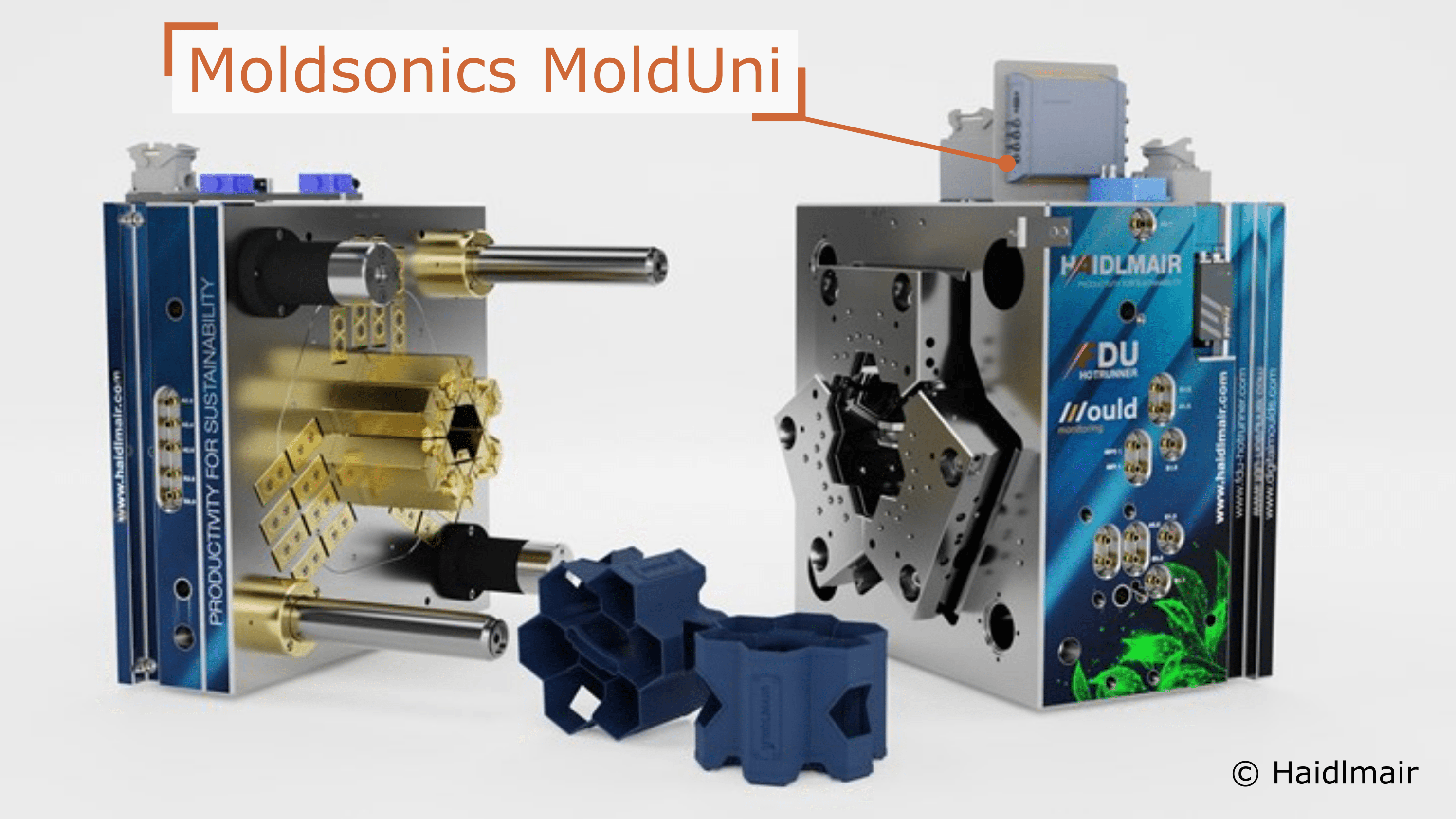

Unsere Ultraschallsensoren sind speziell für die Anforderungen von Spritzgießwerkzeugen und Plastifiziereinheiten entwickelt. Sie bieten eine einzigartige Möglichkeit, Qualitätsparameter wie Fließfronten, Fließgeschwindigkeiten, Erstarrungsverhalten und Verschleiß berührungslos zu messen. Diese präzise Datenerfassung und -analyse ist entscheidend für die Optimierung des Spritzgießprozesses, da sie eine drastische Reduzierung von Ausschuss, geringere Produktionskosten und eine höhere Effizienz ermöglicht.

Die Vorteile unserer Ultraschallsensorik im Spritzgießprozess

Einer der größten Vorteile unserer Ultraschallsensorik liegt in ihrer Fähigkeit, den Produktionsprozess in Echtzeit zu überwachen. Dies ermöglicht es den Herstellern, schnell auf Veränderungen zu reagieren und den Prozess zu optimieren, bevor größere Probleme auftreten. Diese Echtzeitdaten bieten Einblicke in den Zustand der Werkzeuge und der Produktionslinien, was zu einer verbesserten Kontrolle und Effizienz führt.

Unsere Sensoren sind darauf ausgelegt, selbst in den härtesten industriellen Umgebungen eine hohe Präzision und Zuverlässigkeit zu gewährleisten. Dies ist besonders wichtig im Spritzgießprozess, wo kleinste Abweichungen erhebliche Auswirkungen auf die Produktqualität haben können. Durch die kontinuierliche Überwachung und Anpassung des Prozesses mit unseren Sensoren können Hersteller nicht nur die Qualität ihrer Produkte steigern, sondern auch ihre Produktionskosten senken und ihre Produktivität erhöhen.

Einblicke aus dem Interview: Wie unsere Sensorik in der Praxis eingesetzt wird

Im Interview mit Toolplace ging Thomas Mitterlehner auf die praktischen Anwendungen unserer Ultraschallsensorik ein und erklärte, wie diese Technologie bereits in der Industrie eingesetzt wird. Er beschrieb, wie unsere Sensoren dabei helfen, die Fließfronten und Fließgeschwindigkeiten im Spritzgießprozess genau zu überwachen und wie diese Informationen genutzt werden, um den Prozess in Echtzeit anzupassen. Diese Anpassungen führen zu einer erheblichen Verbesserung der Produktqualität und einer Reduzierung des Materialausschusses.

Darüber hinaus sprach Thomas über die Bedeutung der Erfassung des Erstarrungsverhaltens im Werkzeug. Diese Messungen sind entscheidend für die Sicherstellung der strukturellen Integrität und Konsistenz des Endprodukts. Mit unseren Sensoren können Hersteller frühzeitig potenzielle Probleme identifizieren und korrigieren, bevor sie zu kostspieligen Produktionsausfällen führen.

Entdecken Sie, wie unsere Ultraschallsensorik im Spritzgießbereich Ihre Prozesse optimieren kann:

Toolplace: Ein starker Partner für die Spritzgieß- und Werkzeugmacherindustrie

Toolplace ist eine innovative Plattform, die Spritzgießern und Werkzeugmachern in der DACH-Region hilft, sich langfristig im internationalen Wettbewerb zu behaupten. Die Plattform bietet eine digitale Beschaffungslösung, die speziell auf die Bedürfnisse der Spritzgießwerkzeug-Beschaffung abgestimmt ist. Dies entlastet Unternehmen von administrativen Prozessen und schafft Freiräume für deren Spezialisten, sich auf wertschöpfende Aufgaben zu konzentrieren.

Zusätzlich nutzt Toolplace einen KI-Algorithmus, der Projektanfragen um weitere Werkzeugmacher aus einer umfangreichen Datenbank ergänzt. Das Ergebnis: Eine erweiterte Marktsicht und die schnelle, gezielte Auffindung neuer Lieferanten. Gleichzeitig profitieren die bei Toolplace registrierten Werkzeugmacher von einem direkten Zugang zu potenziellen Neukunden.

Durch die Partnerschaft mit Toolplace können wir sicherstellen, dass unsere Ultraschallsensorik zielgerichtet und effizient in die Fertigungsprozesse integriert wird. Gemeinsam arbeiten wir daran, die Fertigungsindustrie smarter, effizienter und zukunftssicherer zu gestalten.

Website: https://toolplace.de/

Kontakt zu Christian Götze: Linkedin-Profil