Ultraschallbasierte Detektion von Fließfronten in Spritzgießwerkzeugen

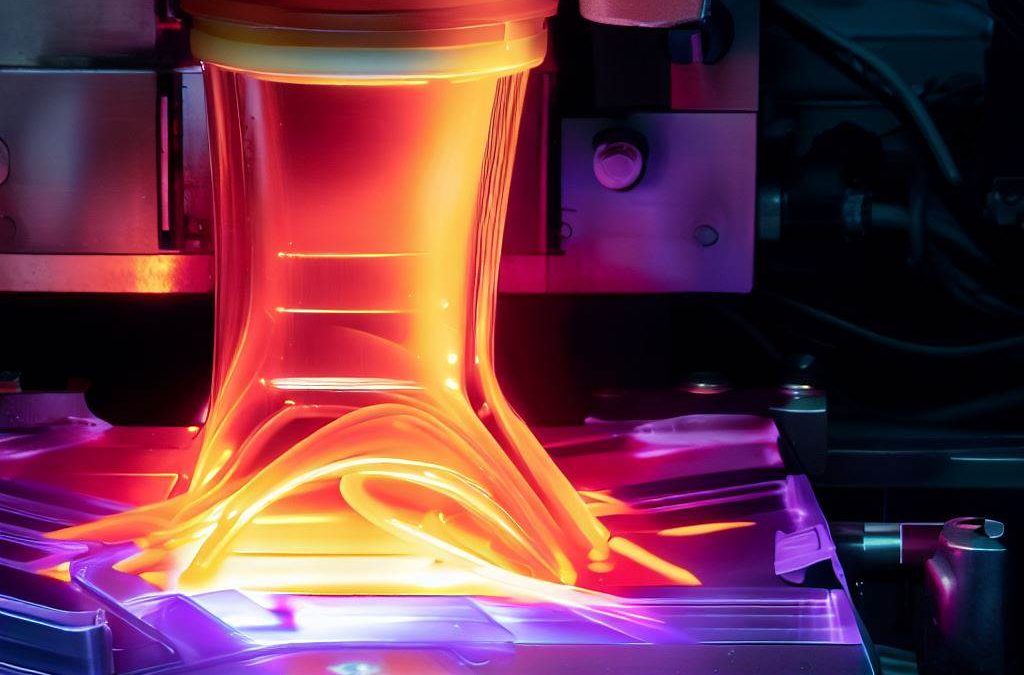

Die Qualität des Spritzgießprozesses hängt maßgeblich vom Füllvorgang ab und von der Fähigkeit, eine gleichmäßige Fließfront des Kunststoffs im Werkzeug zu erzeugen.

Eine ungleichmäßige Fließfront kann zu Schwachstellen im Material, unerwünschten Bindenähten und Ausschussbauteilen führen, was wiederum den Gewinn beim Verkauf des Endprodukts reduziert.

Herausforderungen bei der Fließfrontdetektion:

Die Detektion von Fließfronten in Spritzgießwerkzeugen ist eine komplexe Aufgabe.

Eine ungleichmäßige Fließfront kann durch diese unterschiedlichen Einflüsse hervorgerufen werden:

- Änderungen der Materialeigenschaften

- Design des Werkzeugs

- Veränderungen im Spritzgießprozess

Bislang gibt es verschiedenste Ansätze zur Fließfrontdetektion, wie optische Sensoren, Drucksensoren oder Temperatursensoren. Diese Methoden haben jedoch bestimmte Nachteile, wie die Empfindlichkeit gegenüber abrasiven Materialien oder die begrenzte Dynamik.

Eine vielversprechende Alternative dazu ist die berührungslose Messung mittels Ultraschallsensorik.

Funktionsweise der ultraschallbasierten Fließfrontdetektion:

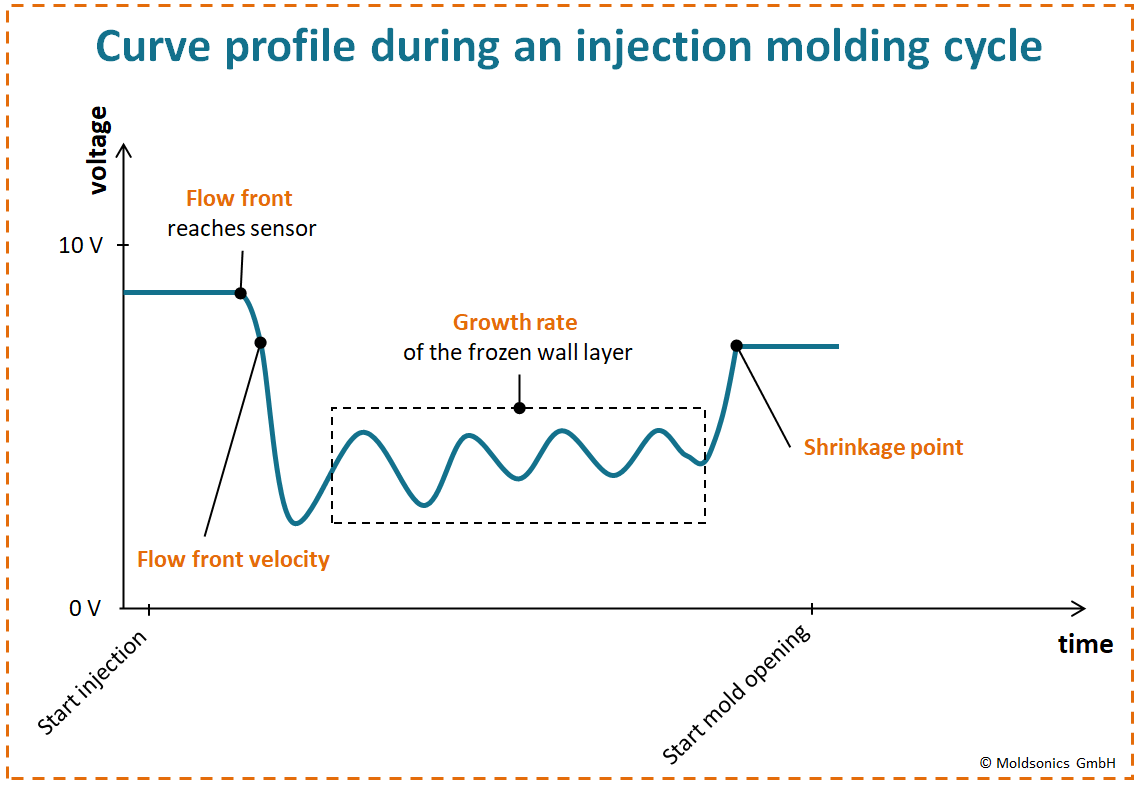

Die ultraschallbasierte Fließfrontdetektion beruht auf der permanenten Aussendung von Ultraschallimpulsen in Richtung der Kavität während des Spritzgießprozesses.

Bei einer leeren Kavität werden 100 % der Schallenergie an der Grenzfläche Stahl/Luft reflektiert. Trifft nun der Kunststoff auf die Messstelle, wird ein Teil der Ultraschallenergie in den Kunststoff eingekoppelt und genau dieser Unterschied anschließend von der MoldFront-Sensorik erfasst.

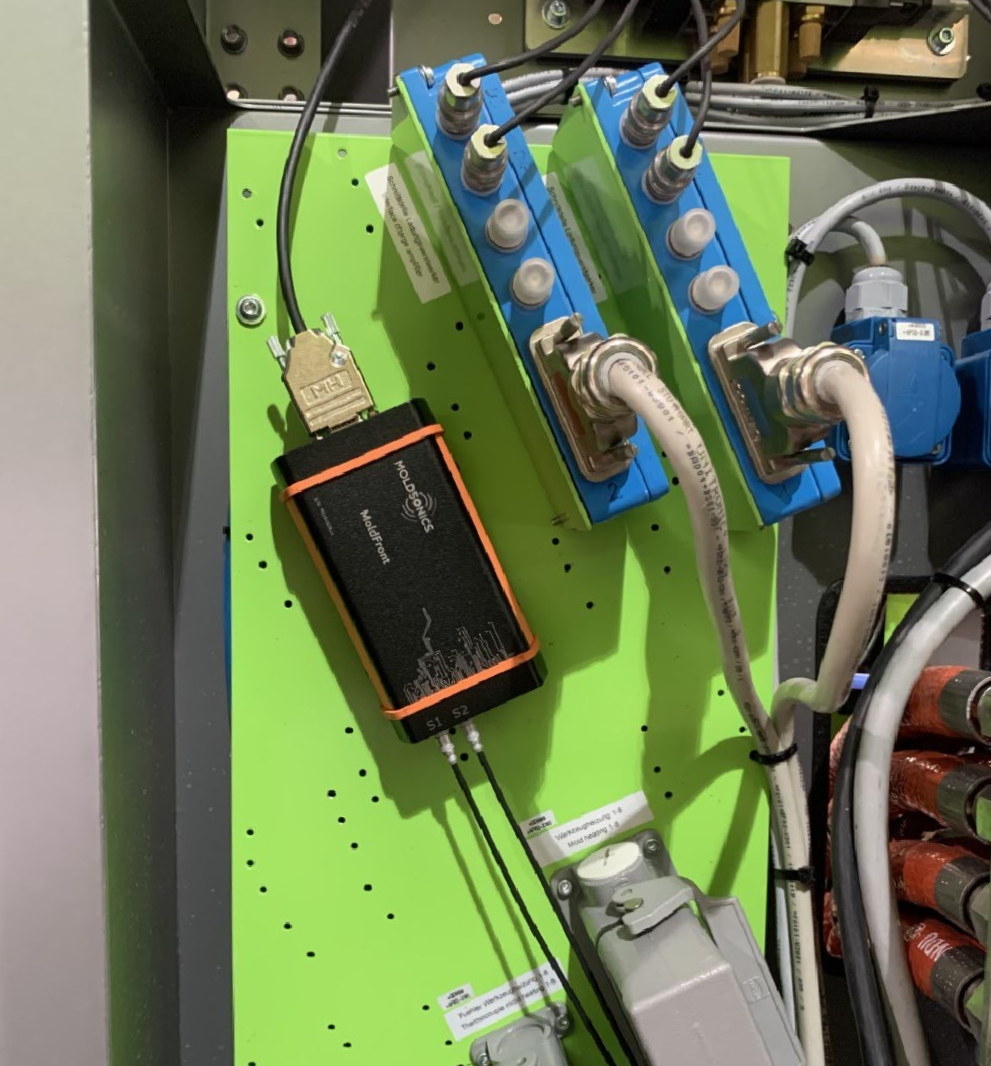

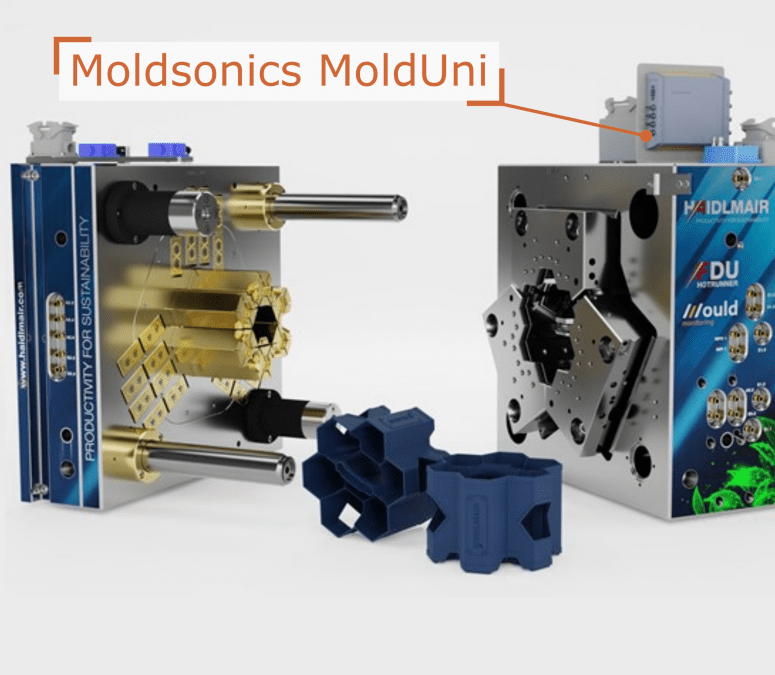

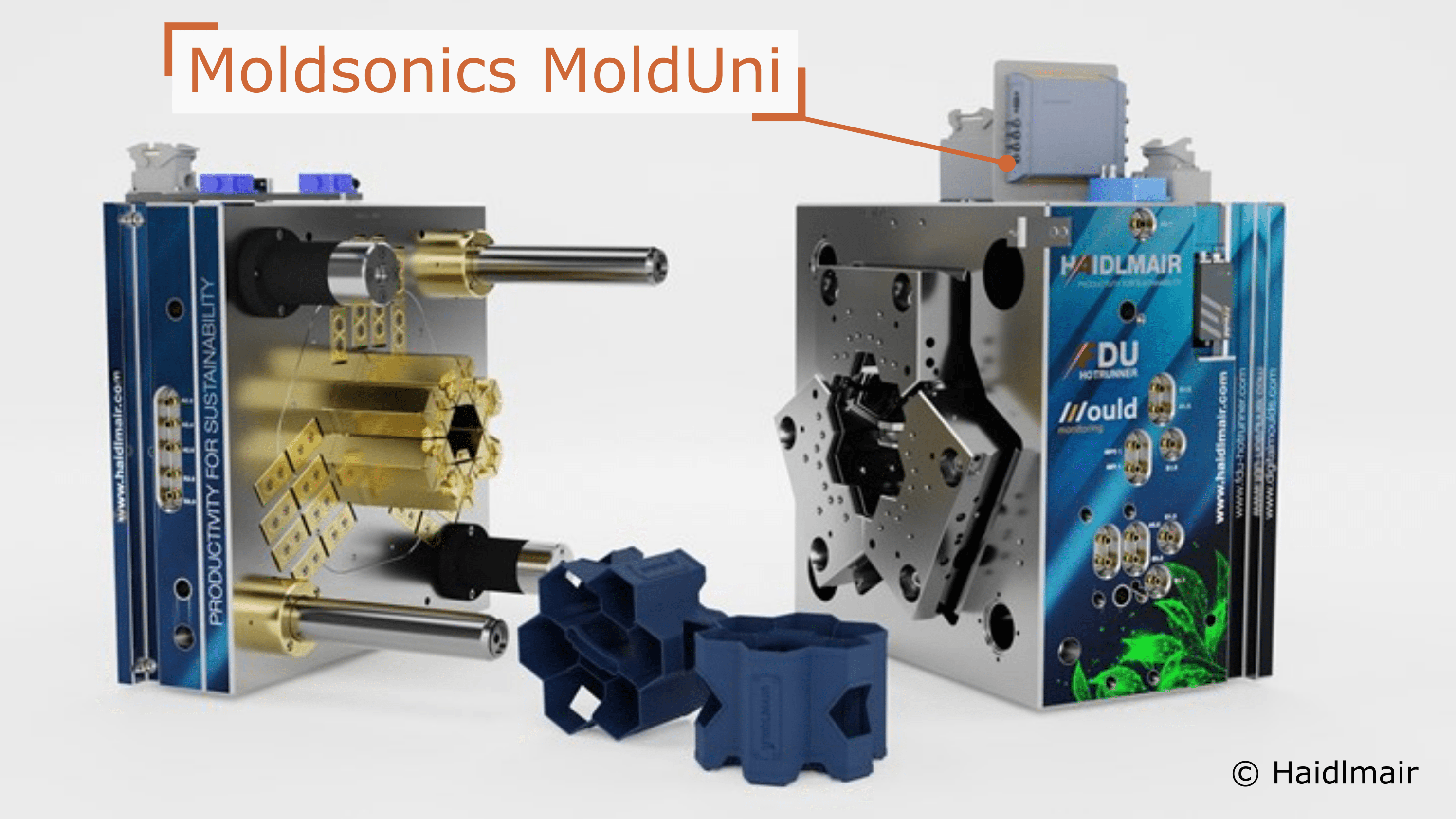

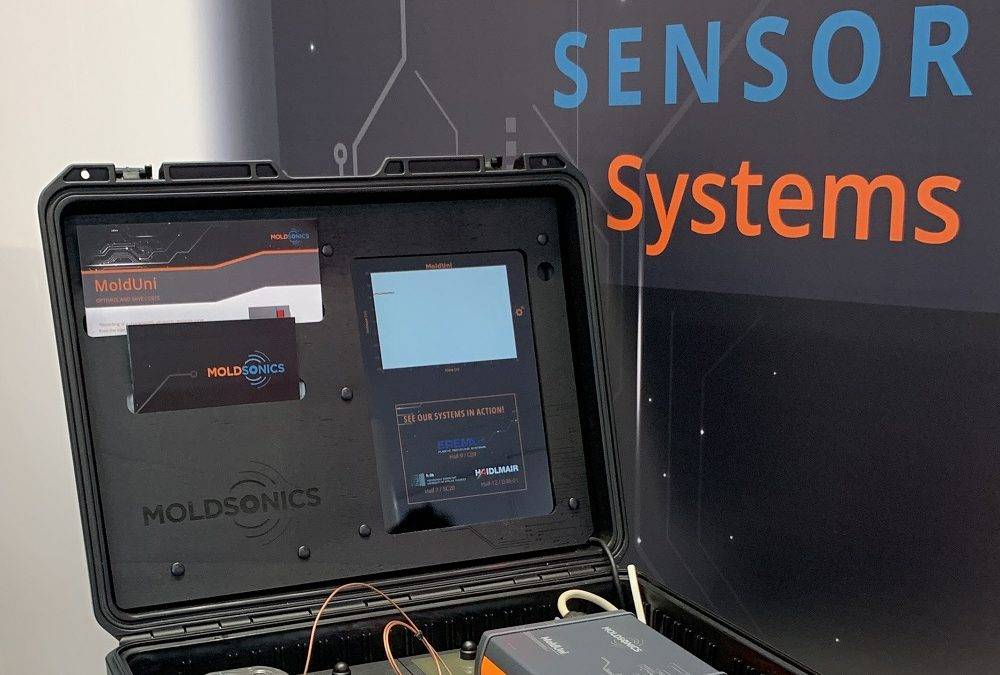

MoldFront Elektronikeinheit montiert auf einer Spritzgießmaschine

Hier geht es zum erwähnten Sensorikprodukt:

Vorteile der ultraschallbasierten Fließfrontdetektion

Die ultraschallbasierte Fließfrontdetektion bietet mehrere Vorteile gegenüber anderen Methoden:

- Die Methode erfasst dynamisch und in Echtzeit Veränderungen der Fließfront, was eine schnelle Reaktionszeit im Bereich von < 5 Millisekunden ermöglicht.

- Die Methode ist robust gegenüber äußeren Einflüssen wie abrasiven Medien, hohen Spritzdrücken oder Luftfeuchtigkeit.

- Die Methode ist unabhängig vom Material und Werkzeugdesign und kann daher auf eine Vielzahl von Anwendungen angewendet werden.

- Die Methode ermöglicht eine berührungslose Messung an vielen verschiedenen Punkten im Werkzeug, woraus eine hohe Designfreiheit resultiert.

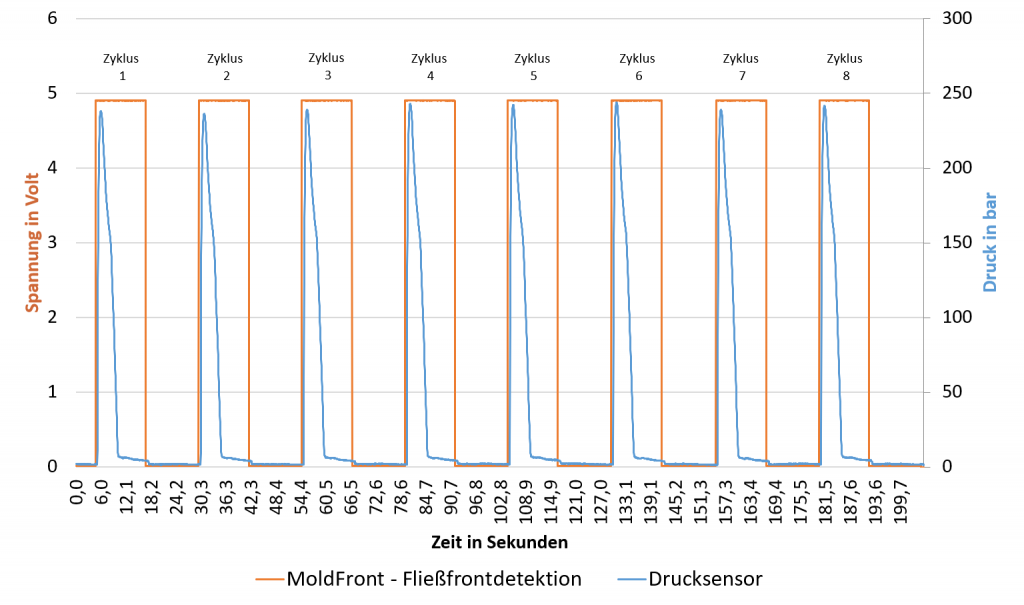

Vergleich MoldFront Fließfrontdetektion und Drucksensorik

Der Einsatz von Drucksensorik ist eine gängige Methode zur Druckmessung sowie Detektion von Fließfronten in der Industrie.

Analog dazu kann die Ultraschallsensorik MoldFront eingesetzt werden. Während die Drucksensorik den Anstieg des Drucks in der Kavität misst, um die Fließfront zu detektieren, nutzt die Ultraschallsensorik MoldFront Dichteänderungen in der Kavität. Dabei wird genau detektiert, ob sich an der Messstelle die Grenzfläche Stahl/Luft oder Stahl/Kunststoff existiert. Diese funktioniert ebenso für andere Metalle, wie Aluminium oder Kupfer.

Der große Vorteil der Ultraschall-Fließfrontdetektion liegt somit in der Möglichkeit, die Fließfront unabhängig von den Druckverhältnissen in der Kavität zu messen. D.h. es wird kein Ansprechdruck benötigt und auch die Beschränkung auf einen vorgegebenen Maximaldruck fällt weg.

Außerdem kann die Ultraschall-Fließfrontdetektion durch die nicht invasiv bzw. berührungslose Messung auch bei abrasiven Medien oder Vakuumanwendungen problemlos eingesetzt werden.